HIGH DENSITY CASTING

DIE MECHANISCHE FESTIGKEIT GESCHMIEDETER KOMPONENTEN KOMBINIERT MIT DER GEOMETRISCHEN PRÄZISION DES HOCHDRUCKGIEßENS – FÜR ANSPRUCHSVOLLSTE ANWENDUNGEN.

High density casting eignet sich ideal für Anwendungen, bei denen sowohl hohe mechanische Festigkeit als auch ein geringes Gewicht gefordert sind – beispielsweise Komponenten für Lkw und Anhänger, Batteriekästen und Sonnenschutzarme.In solchen Fällen kommen traditionell Aluminium-Schmiedeteile zum Einsatz. Doch überall dort, wo eine höhere Gestaltungsfreiheit gefragt ist, bietet High density casting eine überzeugende Alternative: Das Verfahren bietet Gestaltungsfreiheit in Bezug auf Form und Struktur. Selbst anspruchsvolle und komplexe Designs sind umsetzbar, ohne dass dabei Abstriche bei der mechanischen Festigkeit gemacht werden müssen.

WAS IST HIGH DENSITY CASTING?

High density casting vereint die mechanische Festigkeit von Schmiedeteilen mit der Maßgenauigkeit des Hochdruck-Druckgießens. Dabei wird geschmolzenes Aluminium in eine vorgewärmte Form gegossen und während der Erstarrung mittels hydraulischen Druck von 50 bis 140 MPa verdichtet. Dieses Verfahren führt zu einer feinkörnigen Mikrostruktur mit äußerst geringer Porosität und hervorragenden mechanischen Eigenschaften. Es unterstützt sowohl T5- als auch T6-Wärmebehandlungen und ermöglicht die Herstellung von Bauteilen mit glatten Oberflächen, minimalem Nachbearbeitungsaufwand und hoher Maßhaltigkeit. Die Komponenten sind luft- und wasserdicht und weisen eine hohe optische Qualität auf.

WICHTIGE MERKMALE VON HIGH DENSITY CASTING

- Erhöhte Zugfestigkeit und Dehnung

- Hervorragende Maßgenauigkeit

- Nahezu porenfreie Struktur mit minimaler Schrumpfung

- Hervorragende Oberflächenqualität

- Wirtschaftlich für mittlere bis große Serien

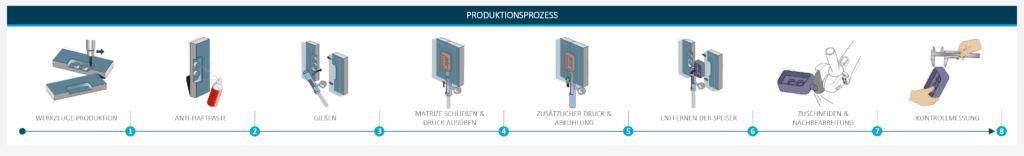

WIE FUNKTIONIERT DAS VERFAHREN?

Der High density casting Prozess umfasst folgende Schritte:

Der High density casting Prozess umfasst folgende Schritte:

- Herstellung und Montage der Formen

- Aufbringen eines Trennmittels

- Gießen des Metalls in die Form

- Schließen der Form und Aufbringen des Drucks

- Erstarren unter zusätzlichem Druck

- Auswerfen des Gussteils

- Nachbearbeitung – Entfernen von Speiserkanälen, Wärmebehandlung (T5/T6), Zerspanung und Oberflächenbehandlung (Polieren, Strahlen, Pulverbeschichtung, Eloxieren)

- Qualitätskontrolle

HOHE FESTIGKEIT BEI GERINGEREM GEWICHT – MIT MAXIMALER GESTALTUNGSFREIHEIT

High density casting eignet sich hervorragend für Anwendungen, bei denen hohe mechanische Festigkeit, geringes Gewicht und komplexe Geometrien gefragt sind – etwa bei Komponenten für Lkw und Anhänger, Batteriekästen oder Sonnenschutzarme.

High density casting eignet sich hervorragend für Anwendungen, bei denen hohe mechanische Festigkeit, geringes Gewicht und komplexe Geometrien gefragt sind – etwa bei Komponenten für Lkw und Anhänger, Batteriekästen oder Sonnenschutzarme.

Während Aluminium-Schmiedeteile aufgrund ihrer Festigkeit häufig bevorzugt werden, sind sie in ihrer Formgebung oft eingeschränkt. High density casting kombiniert die Festigkeit geschmiedeter Aluminiumteile mit der geometrischen Flexibilität des Gießverfahrens. Dadurch lassen sich auch hohle oder besonders komplexe Strukturen realisieren – ohne Einbußen bei der strukturellen Integrität. Die feinkörnige, dichte Mikrostruktur sorgt für eine hohe Belastbarkeit, geringe Porosität und eine lange Lebensdauer der Bauteile.

GUTE SCHWEISSBARKEIT BEI VERWENDUNG GEEIGNETER LEGIERUNGEN

Durch den Einsatz geeigneter Aluminiumlegierungen wie A356 zeichnen sich High density cast-Komponenten durch exzellente Schweißbarkeit aus.Dies schafft hohe Flexibilität bei Montage und Integration – insbesondere in modularen Systemen oder bei nachgelagerten Bearbeitungsschritten.Dank ihrer Schweißbarkeit lassen sich die Komponenten nahtlos in größere Strukturen einfügen, was entscheidende Vorteile bietet in folgenden Bereichen:

- Automotive (Chassis, Batteriekästen)

- Logistik und Anhänger (Fahrzeugrahmen)

- Bau und Infrastruktur (Tragkonstruktionen)

Dies erlaubt eine modulare Konstruktion und erleichtert Anpassungen oder Reparaturen, ohne vollständigen Austausch der Komponenten.

TYPISCHE ANWENDUNGEN VON HIGH DENSITY CASTING

- Maschinenbau: Gehäuse, Halterungen, Präzisionsteile für Lebensmittelverarbeitung, Verpackungs- und Logistikmaschinen

- Bau: Hochfeste Verbindungselemente und tragende Konstruktionen

- Energie & Elektronik: Gehäuse, Klemmen und wärmeleitfähige Bauteile

- Luftfahrt & Verteidigung: Leichtbauteile für Flugzeuge und Militärfahrzeuge

- Erneuerbare Energien: Bauteile für Windturbinen und Elektrofahrzeuge

- Konsumgüter: Fahrradteile, Möbelbeschläge, maritime Zubehörteile, Sonnenschutzarme

MATERIALIEN UND TECHNISCHE SPEZIFIKATIONEN

- Häufig verwendete Legierungen: A356, A356.2, A357, AlSi9Mg, AlSi9Cu3, 319S, ZL104, Al-Ti-Legierung

- Seriengröße: 1.000 – 100.000+ Stück

- Minimale Wandstärke: 2,0 mm (lokal 0,5 mm möglich)

- Formneigung: 1,0–2,0°

- Wärmebehandlung: T5 / T6

- Oberflächen: E-Coating, Lackieren, Passivieren, Verchromen, Pulverbeschichtung, PVD-Beschichtung

GESTALTUNGSFREIHEIT OHNE KOMPROMISSE BEI DER FESTIGKEIT

High density casting ermöglicht komplexe Formen, die mit traditionellem Schmieden nicht möglich sind. Die feinkörnige Struktur, geringe Porosität, Unterstützung von T5/T6-Wärmebehandlungen und Schweißbarkeit führen zu starken, langlebigen und optisch hochwertigen Komponenten. Dies macht das Verfahren ideal für komplexe Bauteile, bei denen Gestaltungsfreiheit und hohe mechanische Festigkeit wichtig sind.

MEHR ERFAHREN ODER EIN PROJEKT BESPRECHEN

Kontaktieren Sie die Experten von ELCEE für technische Beratung, Unterstützung und ein individuelles Angebot.