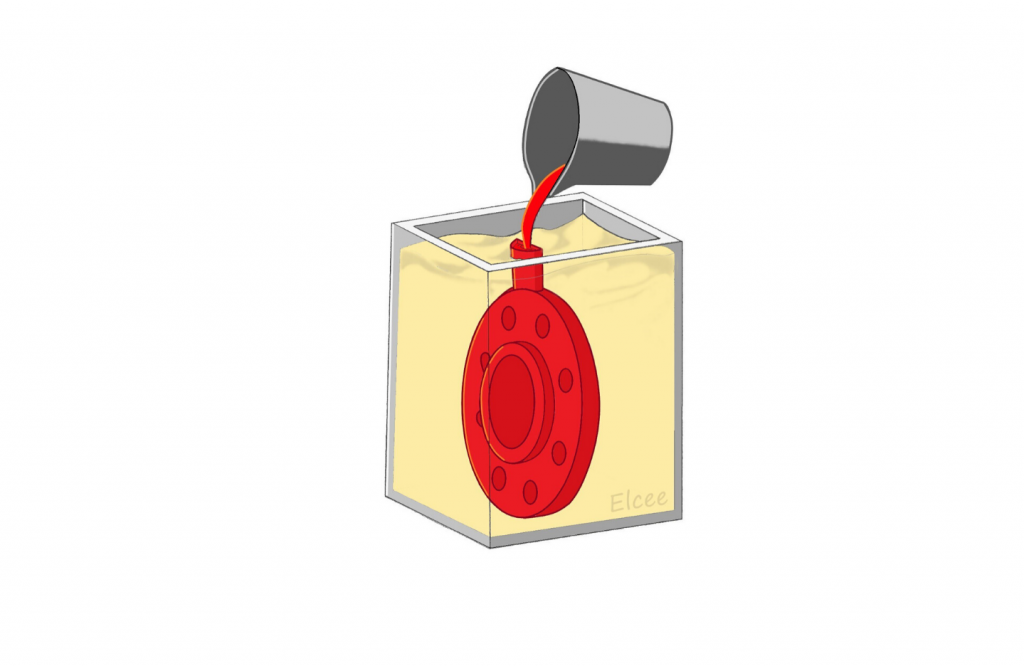

SCHALENFORMGUSS

Der Schalenformguss ermöglicht dem Produzenten die Herstellung komplexer Teile mit dünnen Abschnitten und kleinen Vorsprüngen. Der Schalenformguss verleiht eine hohe Maßgenauigkeit.

Vorteile

- Glatte Oberflächenqualität

- Dünne Wandstärke

- Preiswertes Formverfahren

- Höhere Genauigkeit gegenüber dem Sandguss

- Kleine bis große Serien

MÖGLICHE LEGIERUNGEN

- Rostfreier Stahl und Duplex-Stähle

- Kohlenstoffstahl

- NE-Metalllegierungen, z.B. Aluminium- und Kupferverfahren

Technische Daten

- Die in der Regel genutzte Gusstoleranztabelle fürlineare Maße ist CT9 gemäß ISO 8062 (Wanddicke CT10)

- Gewicht: ± 0,2 – 75 kg

- Gussoberflächenrauhigkeit: Stahl Ra 50 – 100 µm, Eisen 25 – 50 µm

- Maximale Abmessungen: 800 mm x 800 mm x 300 mm

DESIGNRICHTLINIEN

- Vermeiden Sie abrupte Übergänge und verwenden Sie Radien

- Winkeltoleranzen: ± 1°

- Gusswanddicke: ≥ 4 mm

- Verwenden Sie eine gleichmäßige Wandstärke, um die Schrumpfung zu minimieren

- Geometrische für die Funktion erforderliche Toleranzen sollten auf der Zeichnung angegeben werden.

VEREDELUNGSVERFAHREN

- Feuerverzinken

- Primer, Neuanstrich und Pulverbeschichtung

- Abstrahlen (Sand/Glas)

- KTL/e-Beschichtung

- Geocote